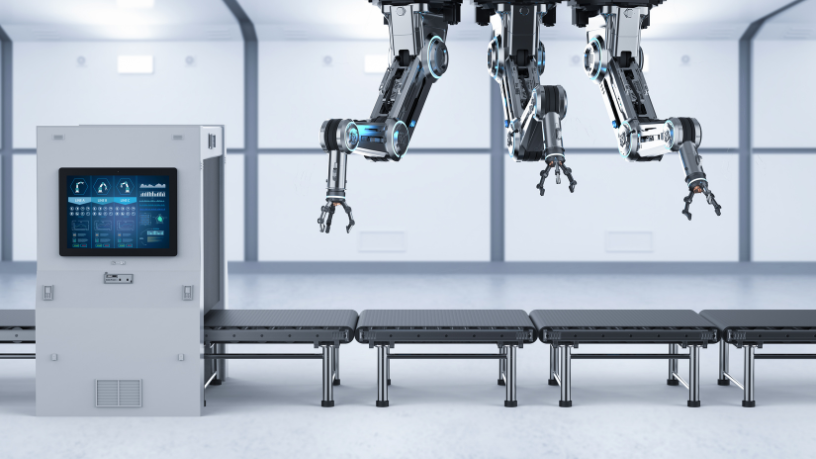

Como aponta o empresário Sergio Bento de Araujo, Inteligência artificial no chão de fábrica deixou de ser promessa e passou a conduzir decisões diárias sobre confiabilidade e conformidade de produto. Prossiga a leitura e veja que sensores acessíveis, modelos compactos e integração mais simples com CLPs permitem prever falhas, planejar paradas curtas e estabilizar processos com base em evidências.

Manutenção que antecipa o problema, não a pane

Prever falha é identificar padrões que antecedem a quebra: vibração fora do perfil, aumento de temperatura, ruído elétrico, microvariações de torque. Modelos de IA aprendem o comportamento “saudável” do ativo e disparam alerta quando o traço desvia do normal. De acordo com o especialista em educação Sergio Bento de Araujo, o ganho real aparece quando o aviso chega com antecedência útil para organizar recurso, peça e janela curta de intervenção.

Sensores certos e dados que contam a história

A escolha do sinal decide a utilidade do modelo. Em máquinas rotativas, vibração, envelope de aceleração e espectro de frequência revelam desbalanceamento e desalinhamento. Em prensas e injetoras, curva força-tempo indica desgaste de guia, lubrificação insuficiente ou fadiga estrutural. Em linhas térmicas, termografia, fluxo e pressão mostram obstruções e perdas. Segundo o empresário Sergio Bento de Araujo, amostrar na cadência correta e sincronizar relógios entre sensores evita “fantasmas” analíticos e acelera a leitura do que de fato mudou.

Modelos ao lado da máquina, decisão no ponto

Executar inferência na borda elimina latência e mantém recomendação mesmo com rede instável. Classificadores leves e detectores de anomalia rodam em gateways industriais, enviando só eventos e resumos para o histórico central. No entendimento do especialista em educação Sergio Bento de Araujo, essa proximidade com o ativo encurta o caminho entre alerta e ação, sem sobrecarregar links com dados brutos desnecessários.

Qualidade assistida por visão computacional

Câmeras calibradas medem dimensões, detectam riscos, rebarbas e variações de cor que o olho humano não nota em alta cadência. O modelo compara a peça com o padrão e destaca regiões suspeitas para revisão rápida. Em embalagens, leitura de código, posição de rótulo e integridade de selo viram sinais objetivos. Como enfatiza o empresário Sergio Bento de Araujo, quando a inspeção cobre 100% das peças, a fábrica deixa de descobrir defeito no cliente e passa a corrigir ainda na linha.

Integração com manutenção e produção, sem labirinto

Alertas úteis chegam onde o time já trabalha: ordens geradas no sistema de manutenção, sugestão de peça no estoque e indicação da célula ideal para pausa breve. Painéis simples mostram condição do equipamento, tendência do sinal e amostras de casos passados. Integração não é colecionar telas; é encaixar a recomendação no fluxo que o técnico domina, com linguagem objetiva e campos obrigatórios mínimos.

Pessoas no centro: Operadores que ensinam o modelo

Operadores e mantenedores reconhecem “barulhos” e “cheiros” que não aparecem nos sensores. Esses relatos viram rótulos para o histórico e refinam o algoritmo. Rodas curtas de revisão analisam falsos positivos e negativos, ajustando limiares e janelas de observação. Quando a equipe enxerga que o modelo aprende com o que ela sabe, a adesão cresce e a ferramenta vira parceiro, não fiscal.

Materiais e peças: Predição que conversa com compras

Curvas de desgaste alimentam previsão de consumo de rolamentos, correias, bicos e facas. A cadeia de suprimentos planeja reposição com antecedência e evita estoque parado de item pouco crítico. Casar prognóstico técnico com janela de entrega do fornecedor estabiliza a operação e protege margem em períodos de demanda apertada.

Segurança operacional e continuidade

Prever supera evitar pane: reduz risco de acidentes, porque falhas severas costumam vir precedidas por sinais sutis que a IA detecta mais cedo. A operação distribui parada em momentos seguros, com equipes preparadas e EPI adequado. Segurança que se vê no calendário e não no boletim de ocorrência é prova de maturidade do programa.

Qualidade e disponibilidade como efeito colateral da inteligência

IA na indústria cria rotina previsível quando une sensor certo, modelo leve na borda e integração simples com manutenção e produção. Com inspeção por visão computacional e aprendizado a partir do próprio processo, a planta fabrica mais, descarta menos e atende prazos com serenidade. Ativo que não quebra de surpresa, peça que sai certa e time que decide com clareza mostram que a inteligência virou parte da engrenagem.

Autor: Dmitriy Gromov